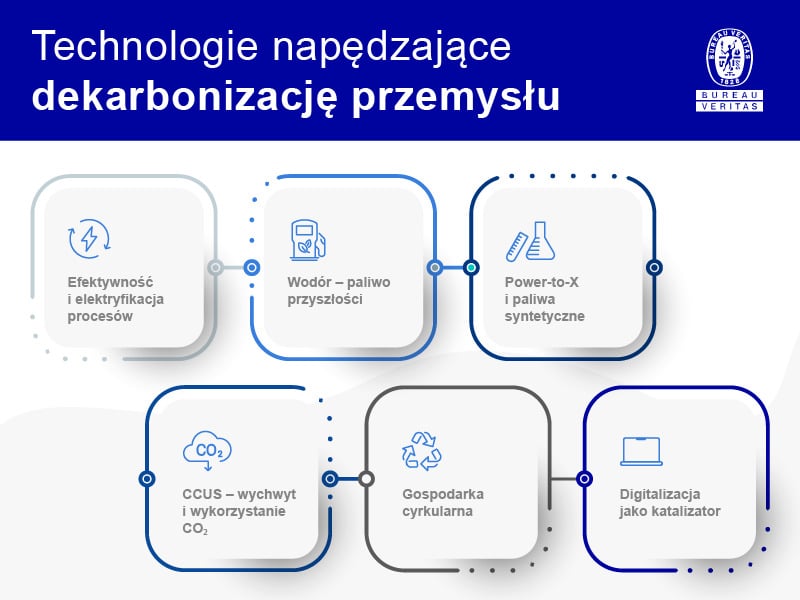

Przemysł odpowiada za około 30% globalnych emisji gazów cieplarnianych. To sektor, bez którego transformacja klimatyczna jest niemożliwa – ale jednocześnie jeden z najtrudniejszych do dekarbonizacji. Wysokie temperatury procesowe, reakcje chemiczne naturalnie emitujące CO₂, intensywność energetyczna i globalna konkurencja tworzą unikalny zestaw wyzwań. W tym artykule poznasz przełomowe technologie napędzające dekarbonizację – od zaawansowanej efektywności energetycznej, przez wodór i paliwa syntetyczne, po wychwyt i recykling dwutlenku węgla – oraz praktyczną roadmapę wdrożenia dla zakładów produkcyjnych.

Dlaczego dekarbonizacja przemysłu to wyjątkowe wyzwanie?

- Wysokie temperatury procesowe stanowią pierwszą barierę. Produkcja stali wymaga temperatur powyżej 1500°C, cement powyżej 1450°C, szkło około 1600°C – trudno je osiągnąć przy użyciu energii elektrycznej z technicznego i ekonomicznego punktu widzenia.

- Emisje procesowe to drugi fundamentalny problem. W produkcji cementu około 60% emisji pochodzi nie z palenia paliw, lecz z reakcji chemicznej kalcynacji wapnia (CaCO₃ → CaO + CO₂). W hutnictwie żelaza węgiel pełni rolę nie tylko paliwa, ale również reduktora chemicznego. Te emisje nie znikną przez samo przejście na energię odnawialną.

- Intensywność kapitałowa oznacza, że piece hutnicze czy linie produkcyjne służą 20-40 lat. Przedwczesna wymiana działającej infrastruktury jest kosztowna i rzadko możliwa.

- Konkurencja międzynarodowa sprawia, że przedsiębiorstwa obawiają się, że inwestycje w dekarbonizację obniżą ich konkurencyjność wobec producentów z krajów o niższych wymogach klimatycznych.

Efektywność energetyczna jako fundament redukcji emisji

Najczystsza energia to ta, której nie zużywamy. Efektywność energetyczna pozostaje najbardziej opłacalnym narzędziem dekarbonizacji, ale w przemyśle XXI wieku to coś więcej niż izolacja rur i wymiana lamp.

Zaawansowana rekuperacja ciepła odpadowego wykorzystuje energię, która tradycyjnie uciekała do atmosfery. Nowoczesne wymienniki, kotły odzysknicowe, organiczne cykle Rankine’a (ORC) przekształcają ciepło odpadowe w energię elektryczną lub wykorzystują je w innych procesach.

Systemy zarządzania energią oparte na sztucznej inteligencji optymalizują zużycie w czasie rzeczywistym, przewidują zapotrzebowanie, zarządzają szczytami obciążenia Modernizacja sprzętu – wymiana silników, sprężarek, pomp na modele o najwyższej sprawności – może obniżyć zużycie energii o 20-40%.

Elektryfikacja jako klucz do czystej produkcji

Zastępowanie paliw kopalnych energią elektryczną z odnawialnych źródeł to kluczowy kierunek transformacji. Pompy ciepła przemysłowe generują temperaturę do 160-200°C z wysoką efektywnością, odpowiednie dla suszarni, pasteryzacji, destylacji czy ogrzewania budynków przemysłowych.

Piece indukcyjne i rezystancyjne osiągają średnie i wysokie temperatury bez spalania. Przemysł szklarski, hutnictwo metali kolorowych czy ceramika coraz częściej eksperymentują z elektryfikacją pieców. Mikrofalowe i plazmowe ogrzewanie to technologie dla specjalistycznych zastosowań wymagających precyzyjnej kontroli temperatury.

Wyzwaniem pozostają koszty energii elektrycznej, stabilność sieci oraz procesy wymagające ekstremalnie wysokich temperatur, gdzie elektryfikacja pozostaje niemożliwa. Tu z pomocą przychodzi wodór.

Wodór – bezemisyjne paliwo rewolucjonizujące przemysł ciężki

Wodór jest postrzegany jako game-changer dla dekarbonizacji przemysłu ciężkiego. Jako paliwo może spalać się w piecach generując wyłącznie parę wodną zamiast CO₂, osiągając temperatury porównywalne z paliwami kopalnymi. Nadaje się do zasilania turbin, silników, kotłów i pieców przemysłowych.

Jako surowiec chemiczny wodór może zastąpić węgiel w procesach redukcji – kluczowe dla hutnictwa żelaza (technologia DRI – Direct Reduced Iron), produkcji metanolu, amoniaku czy rafinacji. Zielony wodór – produkowany poprzez elektrolizę wody zasilaną energią odnawialną – jest w pełni bezemisyjny.

Wyzwania? Produkcja zielonego wodoru pozostaje kosztowna (choć koszty szybko spadają), transport i magazynowanie wymagają specjalistycznej infrastruktury ze względu na niską gęstość energetyczną, a spalanie może generować tlenki azotu wymagające kontroli.

Zamykanie pętli węglowej przez paliwa syntetyczne

Technologie Power-to-X wykorzystują energię odnawialną do produkcji paliw syntetycznych. Metanol i e-metanol powstają z reakcji wychwytanego CO₂ z wodorem – mogą być paliwem, surowcem chemicznym lub nośnikiem energii łatwiejszym do transportu niż wodór.

Syntetyczny gaz ziemny (e-methan) może być wtłaczany do istniejącej infrastruktury gazowej. Paliwa syntetyczne dla transportu ciężkiego (e-diesel, e-kerozena) mogą dekarbonizować sektory trudne do elektryfikacji – lotnictwo, żeglugę, transport dalekobieżny.

Kluczową zaletą jest możliwość wykorzystania istniejącej infrastruktury oraz funkcja magazynowania energii odnawialnej w formie chemicznej. Wady? Wysokie straty konwersji (efektywność około 30-50%) i koszty wyższe niż konwencjonalnych paliw.

Przechwycić nieuniknione – CCUS jako ostatnia linia obrony przed emisjami

Dla procesów generujących nieuniknione emisje procesowe (cement, wapno, chemia) wychwyt, wykorzystanie i składowanie CO₂ (CCUS) może być jedynym rozwiązaniem dekarbonizacji. Wychwyt pre-combustion usuwa węgiel z paliwa przed spaleniem. Post-combustion filtruje CO₂ ze spalin. Oxy-combustion spala paliwo w czystym tlenie, dając spaliny bogate w CO₂.

Składowanie geologiczne (CCS) wtłacza CO₂ do wyczerpanych złóż ropy i gazu lub głębokich warstw solankowych. Wykorzystanie CO₂ (CCU) przekształca dwutlenek węgla w produkty wartościowe: paliwa syntetyczne, tworzywa sztuczne, materiały budowlane, nawet białko jednokomórkowe.

Wyzwania obejmują wysokie koszty energetyczne procesu wychwytywania (20-30% energii instalacji), konieczność infrastruktury transportowej oraz pytania o trwałość magazynowania. Technologia dojrzewa – pierwsze komercyjne instalacje już działają w Norwegii, USA, Kanadzie.

Ścieżki sektorowe – różne branże, różne strategie dekarbonizacji

Hutnictwo przechodzi na technologie DRI oparte na wodorze (HYBRIT w Szwecji, H2 Green Steel), elektryczne piece łukowe zasilane z OZE oraz zwiększa udział złomu w produkcji. Przemysł cementowy eksperymentuje z alternatywnymi spoiwami (geopolimery, cementy wapniowo-glinowe), paliwa odpadowe zastępują węgiel, wdraża się CCS.

Przemysł chemiczny zwiększa wykorzystanie surowców odnawialnych (biomasa, CO₂ jako feedstock), elektryfikuje procesy oraz optymalizuje katalityczne. Rafinerię zastępują biozakłady wytwarzające paliwa z biomasy lub wodoru, wdraża się produkcję SAF (Sustainable Aviation Fuel).

Cyrkularna gospodarka redukująca zapotrzebowanie na emisje

Gospodarka o obiegu zamkniętym radykalnie zmniejsza zapotrzebowanie na surowce pierwotne – a przez to emisje z ich produkcji. Zwiększenie recyklingu metali, tworzyw, szkła redukuje emisje o 50-95% względem produkcji pierwotnej. Projektowanie dla cyrkularności – produkty łatwe do demontażu, naprawy, regeneracji – wydłuża cykl życia.

Substytucja materiałowa polega na zastępowaniu materiałów wysokoemisyjnych alternatywami: stal drewnem w budownictwie, cement geopolimerami, tworzywa petrochemiczne bioplastikami. Modele as-a-service zamiast sprzedaży produktów oferują funkcję, motywując producentów do długowieczności i efektywności.

Widzieć, żeby redukować – digitalizacja jako katalizator dekarbonizacji

Cyfryzacja i pomiary to fundament każdej strategii dekarbonizacji. Systemy monitoringu energii i emisji w czasie rzeczywistym identyfikują źródła strat i możliwości optymalizacji. Cyfrowe bliźniaki symulują procesy produkcyjne, testują scenariusze dekarbonizacji bez ryzyka.

AI i machine learning optymalizują parametry procesowe minimalizując zużycie energii przy zachowaniu jakości produktu. IoT łączy czujniki, maszyny, systemy w zintegrowany ekosystem. Bureau Veritas jako globalny lider w weryfikacji i certyfikacji wspiera przemysł w pomiarze, monitoringu i weryfikacji emisji według ISO 50001, zapewniając wiarygodność danych.

Roadmapa dekarbonizacji – od diagnozy do transformacji

- Diagnoza i pomiar – przeprowadź audyt energetyczny i emisyjny, zmapuj wszystkie źródła emisji (Scope 1, 2, 3), zainwestuj w systemy monitoringu.

- Analiza możliwości – oceń potencjał technologii, przeprowadź analizy techno-ekonomiczne, zbadaj dostępność finansowania.

- Strategia – ustal cele redukcji, opracuj plan wdrożenia z priorytetami, harmonogramem, budżetem. Quick wins – zacznij od projektów szybkoterminowych (efektywność energetyczna, optymalizacja, OZE). Transformacja głęboka – wdrażaj technologie długoterminowe (elektryfikacja, wodór, CCUS), modernizuj infrastrukturę, buduj partnerstwa.

- Monitoruj i optymalizuj – śledź postępy wobec celów, raportuj transparentnie, adaptuj strategię. Dekarbonizacja przemysłu to nie wybór, to konieczność. Technologie są dostępne, pytanie brzmi: jak szybko i jak inteligentnie przejdziesz tę transformację?

Artykuł partnera.